Паровые турбины

| К-1200-240 | К-800-240 | - |

| К-660-247 | К-500-240 | К-500-166-1(2) |

| К-330-240 | К-300-170 | ТК-330-240 |

| К-300-170-1Р | К-330-23,5-2Р | К-255-162 |

| К-225-12,8-3Р(4P) | К-225-12,8 | К-225-12,8-3 |

| К-215-130-1(2) | К-210-130-8 | К-200-181 |

| Т-185-12,8-1(2) | Т-180-130-1(2) | Т-185/210-16,0-Р |

| К-165-130 | Т-150-7,7 | К-160-7,5 |

| К-110-6,5 | Т-140-145 | Т-130/160-12,8 |

| Т-120/140-12,8 | Т-115-8,8 | Т-120-12,8 |

| КТ-115-8,8-2 | КТ-120-8,8-2M | КТ-120-12,8 |

| К-110-140 | К-100-90 | - |

| ПТ-80-130 | ПТР-80-130 | К-80-7,0 |

| ПТ-65-130 | ПТ-65-90 | Т-60-112 |

| Р-25-8,8-1(2) | Р-50-90(130) | Р-85-8,8 |

| К-55-90 | К-55-60 | Т-50-8,8 |

| К-40-62 | ПТ-30-8,8 | ПТ-40/50-8,8 |

| ПР-30-2,9 | ПТР-30-2,9 | ПТ-30-3,4 |

| ПТ-30-2,9 | ПТ-35/55-3,2 | Т-30-2,9 |

| Т-25-3,4 | П-30-2,9 | - |

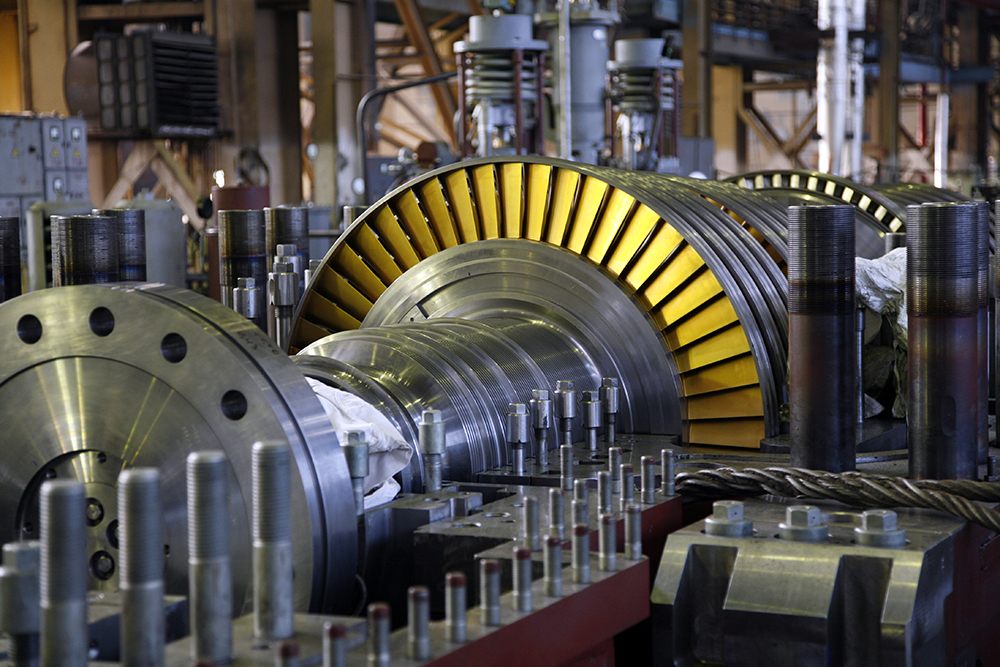

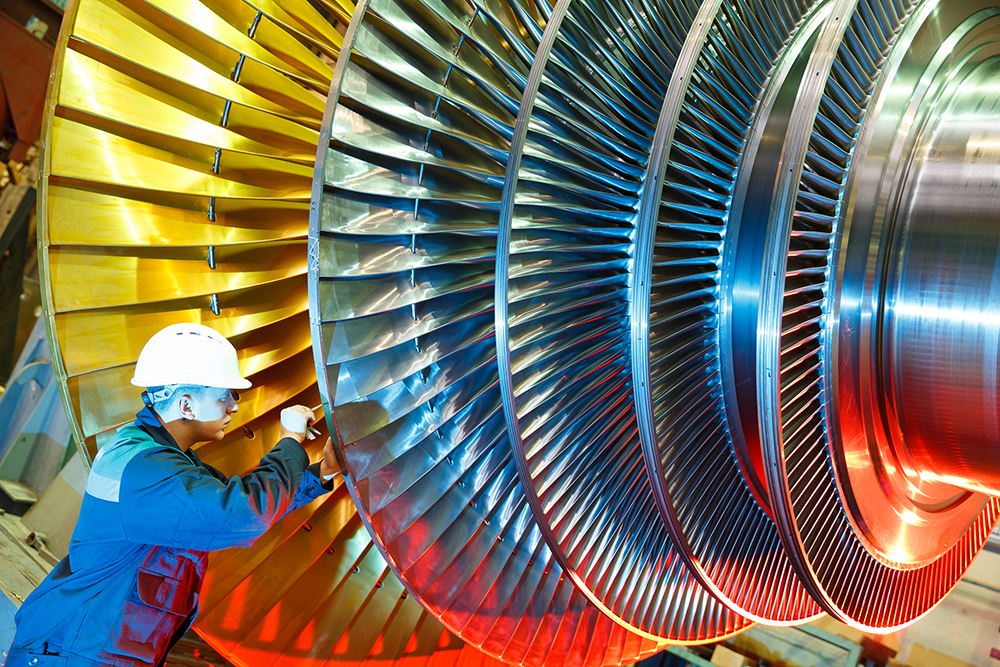

Технико-экономические показатели выпускаемых турбин по характеристикам проточных частей показывают КПД на уровне ведущих мировых производителей. Многолетний опыт эксплуатации турбин позволяет сегодня уверенно гарантировать их работоспособность в течение более 40 лет и межремонтный период не менее 6 лет.

Высокие показатели экономичности и надежности паровых турбин компании «Силовые машины» обеспечены:

- аэродинамическими экспериментальными испытаниями лопаток, подтверждающими как их надежность, так и эффективность;

- плавными меридиальными обводами проточной части;

- проверками конструкции лопаток CFD-методами;

- трехмерным профилированием направляющих лопаток;

- оптимизацией паровпусков, отборов и выхлопов CFD-методами;

- новыми усовершенствованными конструкциями уплотнений;

- внедрением современных прогрессивных методов проектирования, а также технологий и оборудования от ведущих российских и мировых производителей.

Снижение потерь достигается применением высокоэкономичного облопачивания, современных типов уплотнений, развитого влагоудаления в конструкции проточной части низкого давления, а также развитой системы регенеративных подогревателей.

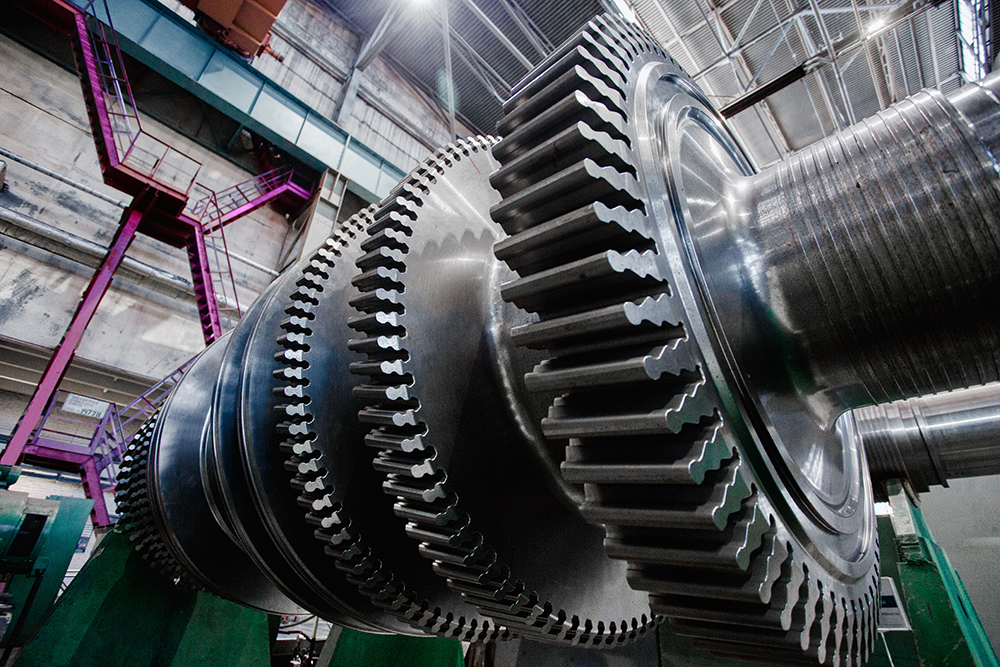

Рабочие лопатки всех ступеней выполняются с цельнофрезерованными бандажами, что повышает надежность и эксплуатационные характеристики ступеней. Специалистами «Силовых машин» разработаны и внедрены новые типы высокоэффективных уплотнений, которые позволяют уменьшить периферийные зазоры рабочих лопаток и обеспечить снижение протечек.

Подход «Силовых машин» к разработке нового оборудования соответствует главной тенденции развития энергетики – постоянному увеличению КПД за счет повышения начальных параметров пара и совершенствования конструкции турбины.

При создании паровых турбин используется принцип модульного проектирования, основанный на применении базовых элементов: цилиндров, группы ступеней, отдельных ступеней, роторов, корпусов, подшипников и других. Базовые элементы турбин имеют высокую степень конструкторско-технологической отработки и подтвержденные эксплуатационные характеристики. Такой подход позволяет воплотить в новых конструкциях все положительные наработки, накопленные при эксплуатации обширного парка турбин-прототипов,а также сократить время выполнения проекта.

- турбогенераторы различных типов мощностью до 1200 МВт;

- котельное оборудование: энергетические котлы, котлы-утилизаторы, теплообменное вспомогательное оборудование и др.;

- электротехнические системы автоматики;

- дополнительное оборудование: конденсаторы, маслоохладители, КПУ, обратные клапаны на отборах пара, фильтры и др.

Компания «Силовые машины» предоставляет полный пакет сервисных услуг по шефмонтажу, шефналадке, испытанию вводимого в эксплуатацию энергооборудования, модернизации, проведению ремонтно-восстановительных работ, поставке запасных частей и специальных материалов.

Сервисные услуги, предоставляемые компанией «Силовые машины», включают техническое руководство монтажом, пусконаладочными работами и сдачей в эксплуатацию энергетического оборудования, а также гарантийное обслуживание, участие в плановых ремонтах, разработку технологий ремонта, обучение персонала заказчика, его подрядчиков, консультационные услуги и послегарантийное сервисное обслуживание.

- полная или частичная модернизация цилиндров высокого, среднего и низкого давления турбин с увеличением или без увеличения расхода пара с целью повышения мощности и экономичности на 2–12% и снижения удельных расходов топлива на 3–10% (в зависимости от объемов реконструкции, исходного состояния оборудования и местных условий);

- модернизация паровых турбин с производственным отбором с целью увеличения их пропускной способности за счет снижения расхода пара на производственные нужды;

- реконструкция турбин с целью адаптации основного и вспомогательного оборудования блока к парогазовому циклу;

- организация дополнительных отборов из цилиндров высокого, среднего или низкого давления турбин 60–300 МВт для удовлетворения нужд потребителей в производственных и теплофикационных отборах;

- установка привключенных турбин 25–70 МВт, работающих на паре неиспользуемых производственных отборов паровых турбин;

- организация регулируемых теплофикационных отборов для конденсационных турбин 200– 1200 МВт для получения тепловой мощности от 100 до 300 Гкал/ч;

- модернизация клапанов, систем парораспределения и регулирования;

- модернизация систем контроля, вибромониторинга и диагностики;

- модернизация АСУ ТП с переходом на электронную систему;

- замена конденсаторов, совершенствование вспомогательного оборудования.

Буклеты