О проекте

«Фабрика результатов» – наш подход к внедрению и сопровождению изменений, направленных на повышение эффективности работы производства.

Особенность «Фабрики результатов» - максимальный фокус на результативность проектов и устойчивость достигнутых изменений в дальнейшем.

Участники проекта

Опыт участия в реализации проектов будет учтен при принятии решения о назначении на новую должность.

Новости

При анализе несоответствий команда во главе с директором по качеству Натальей Костиной выявила, что в 544 цехе один из самых низких показателей сдачи с первого предъявления. Оказалось, что причина – недостаточно быстрое реагирование отдела технического контроля на формирование электронной предъявительской записки.

Всего одна небольшая манипуляция позволила в корне переломить ситуацию: коллеги изменили систему информирования о готовности к предъявлению – теперь такое сообщение поступает не конкретному назначенному лицу, а группе контролеров. И если раньше деталь лежала и дожидалась, когда назначенный ответственный сможет подойти, то теперь фактор ожидания значительно сокращен: кто первый освободился, тот и приходит на приемку.

Небольшое изменение процесса дало неожиданно большой результат – скорость предъявления продукции в 544 цехе выросла на 50 %.

– Результат кажется внушительным, но на самом деле мы в начале пути, здесь большой потенциал для роста. В текущем виде проект хорошо прижился и работает, поэтому мы его закрываем и переходим к тиражированию, а чуть позже вернемся к нему – перезагрузим и будем работать уже с новыми цифрами, – рассказала Наталья Костина.

Параллельно с этим проектом и в связке с ним в 544-м реализована еще одна инициатива – здесь организовали участок предъявления продукции, выделив для него отдельного мастера. Это позволило собрать изделия в одном месте и готовить их к приемке системно.

Во-первых, на них наносят штрих-коды (чего ранее не делалось) – это позволит быстрее заводить изделия в систему и быстрее предъявлять. Во-вторых, теперь инспекторы ОТК проводят дефектацию на участке, проактивно определяя, готова ли деталь к приемке – или ей надо пройти доработку на станке.

Цель – создать удобную систему для сотрудников: сообщать о проблемах, отслеживать статус заявок, получать услуги по каталогу – быстро, прозрачно и без лишних шагов.

Это следующий эволюционный этап Портала решения проблем (ПРП).

В пилоте на ЛМЗ тестируются два инструмента:

- Сервис технического сопровождения в цехе № 544 (Telegram + сторонний портал)

- Чат-бот «Цех без проблем» для механики цеха № 201 (Synapse + Sharepoint)

Да, инструменты ещё в разработке, но даже тестовый режим показал: работать с проблемами стало проще и быстрее. С каждым шагом мы приближаемся к культуре, где обращение сотрудника – не просто событие, а управляемый процесс.

Программа объединяет четыре ключевых направления: управление взаимодействием с клиентом, обязательствами и проектными результатами, себестоимостью и рисками.

Цель проекта – выстроить прозрачную систему, в которой клиент в любой момент может увидеть статус своего проекта и реальные сроки реализации, стоимость и качество исполнения. Реализация программы позволит повысить лояльность заказчиков и укрепить репутацию компании как ответственного поставщика.

Лидеры проекта – руководитель дивизиона атомной энергетики (ДАЭ) Антон Викторов, руководитель проекта ДАЭ Евгений Качалов, директор по экономике и финансам ТКЗ Владимир Котляров. Коллеги объединили усилия, чтобы сделать доверие клиентов не лозунгом, а реальным показателем эффективности. «Доверие клиента» – это шаг к новой культуре взаимодействия, где точность и ответственность становятся основой партнерства.

В рамках проекта уже:

- проведен анализ действующих бизнес-процессов;

- собрана аналитика по критическим точкам взаимодействия;

- разработаны первые типовые структуры проектов;

- идет разработка методологии факторного анализа и механизма переноса полуфабрикатов между проектами;

- сформирован перечень артефактов для единого цифрового досье проекта.

В ближайших планах – пилот архива проекта, запуск системы учета обязательств и подготовка ТЗ на Портал клиента.

Проблема была в том, что ранее компетенциями по горячей штамповке владел лишь один человек, что приводило к простоям. Кроме того, из-за отсутствия техпроцессов приходилось полагаться исключительно на личные опыт и знания специалиста. При этом такие операции критично важны для завода и имеют множество нюансов (особенно настройка старого молота), от которых напрямую зависит качество изделий.

Работу по расшивке узкого места возглавил замначальника цеха по бизнес-системе Андрей Колпаков. Участники проектной команды поставили цели: обеспечить на штамповке двух, а в идеале трех сотрудников, снизить количество простоев вдвое, а в идеале – свести их к нулю.

Коллеги нашли решение – организовали передачу знаний и компетенций с применением программного обеспечения, которое выглядит как техпроцесс и при необходимости демонстрирует наглядное видео того или иного шага.

Причем в процессе внедрения решение усовершенствовали. Изначально был подготовлен 20-минутный видеоурок, но с ним оказалось не очень удобно работать – не получалось быстро перейти к нужным операциям. Поэтому с помощью специалистов по ИТ видеоурок разбили на отдельные операции – это позволит оператору штамповки перемещаться между блоками операций, при необходимости включая видео конкретного технологического фрагмента.

Сейчас решение тестируют и дорабатывают, постепенно будут дополнять: пока в программе отображены компетенции только по одному изделию, планируется охватить семь наименований.

Отличных результатов в этом направлении добились проектные команды цехов гидротурбин ЛМЗ и сварных металлоконструкций «Турбоатомгаза». Команды получили денежную премию. Отдельные слова благодарности от себя лично и от имени гендиректора Вадим Евгеньевич адресовал начальнику 202 цеха Савелию Мигаю (на фото) – в гидротурбинном сделали впечатляющий рывок по эффективности использования станков.

– Раньше токарю или оператору станка, чтобы обозначить проблему, нужно было дождаться мастера, который фиксировал обращение, и это приводило к лишним простоям. Сейчас каждый из критичных станков под своим уникальным номером включен в базу, с которой работает чат-бот. При возникновении сложностей работник может навести свой телефон на QR-код и написать, что случилось, – рассказывает руководитель проекта Андрей Генералов.

Вопросы могут быть самые разные – от наличия инструмента до поломок оборудования. Каждый из них моментально попадает в общую базу – и это помогает не только отслеживать ход его решения на всех этапах (текущий статус видит и сам рабочий, оставивший заявку), но и анализировать причины, по которым оператору или токарю понадобилась помощь.

Новшество уже успели оценить и сами рабочие. В частности, токарь-расточник Андрей Кулеш, который уже успел направить один из своих вопросов через чат-бот:

– Конечно, стало проще задать вопрос. Не надо терять время и ждать мастера. Надеюсь, что новая система поможет нам выстроить работу так, чтобы не допускать ненужных простоев.

На первом этапе, стартовавшем с 20 октября, в зону охвата чат-бота вошли 17 станков. В ближайшие два-три месяца предполагается оценить эффективность использования нового подхода и оценить перспективы его тиражирования. Например, уже сейчас коллеги обсуждают возможность работы сервиса сопровождения производства не только в телефонах, но и на персональных компьютерах, размещенных в цехе на рабочих местах возле станков критичной группы. Также планируют автоматизировать блок, который поможет анализировать обращения и делать выводы.

По оценкам команды проекта ускорение коммуникации позволит на треть сократить время простоя оборудования.

Кстати, сервис оперативного сопровождения и связанный с ним бот разработали студенты Политеха. На одной из выставок на их проект обратили внимание представители нашей компании. Ребята доработали идею, адаптировав под наши требования, – и получился новый продукт.

Заказчиком проекта выступила директор по юридическим вопросам Анна Ситник:

– У нас в целом приемлемая скорость согласования договоров, где-то с опережением регламентов, где-то вовремя, в ряде случаев с небольшими задержками. Но поскольку скорость и точность этого процесса критично важны для производства, мы решили проанализировать ситуацию и сократить все, что может тормозить процесс. Проще говоря, наша основная задача сэкономить время инициаторов и согласующих и убрать возможные спорные ситуации.

Возглавил работу Эльдар Кашка, главный инженер проекта Инжинирингового центра в регионе Москва, а экспертом стал Евгений Василюк, начальник управления дирекции по развитию поставщиков общепромышленного назначения. Интересно, что коллеги оказались в одной команде случайно – просто заявились на участие в «Фабрике», ответив на призыв генерального директора поднять руку.

На первом этапе участники проекта проанализировали статистику из ЭССД и провели масштабный опрос сотрудников, которые сталкиваются с согласованиями. На встречах сотрудники активно включились, открылись вопросы, которые повторяются и мешают стройной работе, но никогда ранее не озвучивались в рамках «Фабрики идей» и не подавались в адрес службы поддержки. Это позволило создать полную картину и выдвинуть первые гипотезы.

Так, в прежней схеме взаимодействия отдельным этапом являлась проверка комплектности документации, занимавшая до трех дней. Только после этого договор уходил остальным согласующим, которые согласовывали уже параллельно друг с другом. В результате анализа обнаружено, что на первом этапе практически всегда выносится решение «согласовано», но время мы на это все равно тратим, увеличивая общий срок согласования документа. По договоренности с дирекцией по закупкам этот этап был исключен, что позволило выиграть сразу три дня.

Вопросы и гипотезы были связаны и с другими ситуациями – например, когда согласующие возвращают документ с требованием включить в цепочку утверждения еще кого-нибудь. Или когда раз за разом возникают типовые замечания, которые уже неоднократно озвучивались, но почему-то не были учтены в новых договорах. Или когда согласующие не очень быстро реагируют (а это каждый раз, как правило, одни и те же люди).

– Мы действуем поэтапно: взяли для анализа пока только согласование только закупочных договоров, посмотрим, какие будут результаты, планируем провести такую работу по другим направлениям. При этом следим за балансом: надо ускорить согласование документов без потери юридической и управленческой защиты, – рассказывает Эльдар Кашка.

Значительно должен ускорить процесс согласования конструктор договоров, который разрабатывает и настраивает дирекция по закупкам. Проектная команда очень ждет вывода этого продукта в опытную эксплуатацию.

Работа продолжается. Например, сейчас команда проекта обсуждает со специалистами функции обеспечения безопасности обновление маршрутов согласования, анализирует с дирекцией по закупкам случаи с долгими согласованиями и их причины. Как отмечают коллеги, ситуация приемлемая, но точно есть что улучшить. И в дальнейшем, после завершения проекта, планируется время от времени проводить подобную диагностику – чтобы внедренные изменения сохранялись и давали эффект.

Работу возглавляет Андрей Генералов, сотрудник Центра развития бизнес-системы, имеющий большой опыт управления проектами в машиностроении. Он отмечает, что каждый станок критичной группы имеет свои особенности и потому к каждому – свой подход.

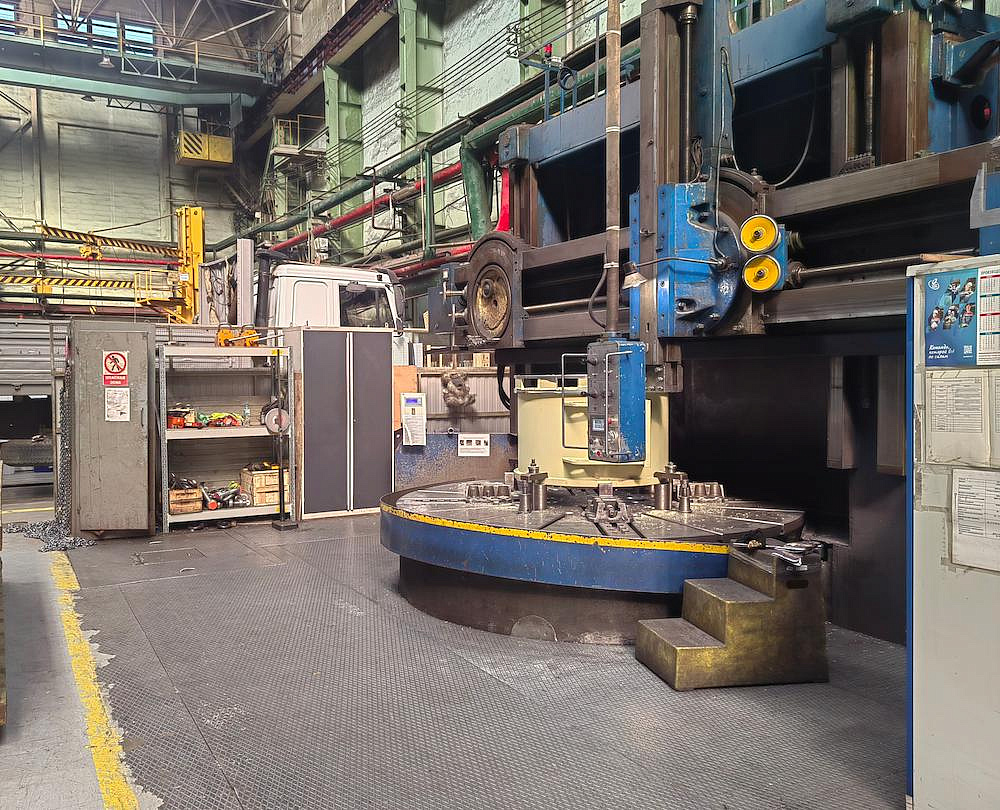

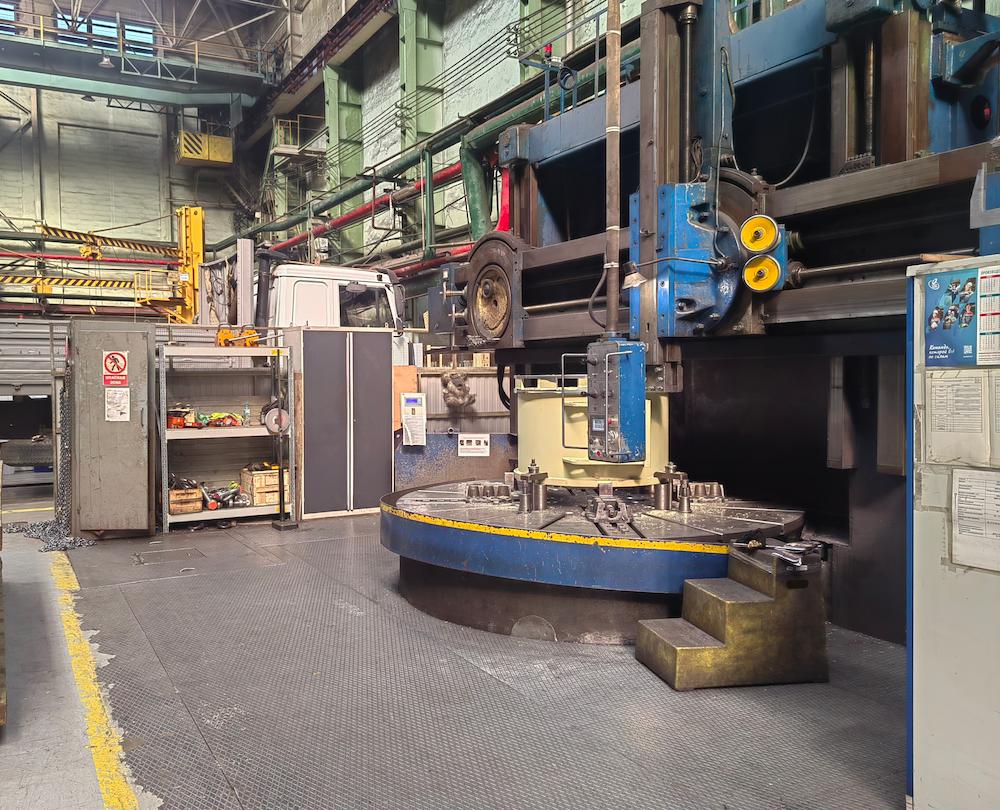

Так, одни машины, имеющие солидный «пробег», трудятся на максимуме своих возможностей. Для них важно вовремя «подносить патроны» – обеспечивать ритмичную и своевременную загрузку, своевременно «подтягивать» заготовки, чтобы минимизировать простои.

Для других станков характерна нехватка персонала. Участники проекта проанализировали учеников, которые пока не вышли в ресурс, по каждому вместе с руководством цеха и наставниками определили оптимальный срок для сдачи экзамена и перехода к работе. Это позволило дополнительно обеспечить персоналом станки критичной группы. Кстати, в цехе много учеников и стажеров – и это точно резерв для повышения эффективности.

Хороший результат дало введение круглосуточного контроля работы станков со стороны ИТР. Были изменены графики сменности мастеров, введены сменные мастера, даны рекомендации по работе. Все это повысило оперативность принятия решения и контроль состояния оборудования. Подготавливается к тестированию прототип мобильного электронного сервиса оперативного сопровождения производства, который, в перспективе, заменит портал решения проблем и улучшит коммуникацию между службами, ответственными за подготовку производства.

Часть мероприятий же рассчитаны на более долгосрочный период – например, совершенствование оснастки и операционных процедур, стандартизация операций (что помогает новичкам быстрее адаптироваться).

Уже сейчас явный рост есть на двух новых портальных станках и метровой карусели. Снизилась текучка по ученикам. Примерно на 7-10 % вырос коэффициент использования оборудования. Стали достижимы значения производительности, близкие к целевым. Работа продолжается.

Коллеги из цехов турбо- и гидрогенераторов, электромашин нашли решения, которые позволили повысить показатели ТееРа с 0,3-0,4 на старте проекта до 0,75-0,78.

Учитывая высокую результативность проведенной работы, гендиректор решил наградить участников. Такая благодарность за вклад в достижение цели станет новой доброй традицией в рамках «Фабрики результатов».

– Это отличный пример командной работы и высокой личной вовлеченности. Отдельно отмечу замначальника 2-го цеха Андрея Дроздова – для него погружение в проект в качестве заказчика стало неожиданным вызовом, но он приложил усилия, изучил новую для себя тему механообработки и в итоге вывел проект к результату. Коллеги, спасибо за работу! – сказал глава компании.

Официально проект завершается в октябре, но по факту он продолжится, просто в нем сменятся станки-участники – практика будет тиражирована на другие цеха.

Работа идет с апреля, в августе проект был заявлен на «Фабрику результатов». В конце октября коллеги будут оценивать итоги своих усилий, но уже сегодня очевидно – реализованные решения дали хороший эффект.

У проекта две основные цели. Участники хотят обеспечить 100 % комплектацию сборочных участков точно в срок, а также внедрить вытягивающую систему планирования, которая позволит точно определять дефицитные позиции и эффективно расставлять приоритеты на механическом участке.

Одним из ключевых вызовов стало внедрение системы электронной диспетчеризации. В процессе команда проекта устранила две проблемы.

Сначала оказалось, что из-за взаимозаменяемости сборочных участков сотрудники могли выполнять работы, не соответствующие установленному маршруту – а это затрудняло корректное заполнение электронных карт учета узла. Команда проекта разработала и внедрила единую электронную карту: она заполняется на складе по факту прихода деталей.

Потом выяснилось, что информация в базе склада не совпадала с фактическими остатками на местах. Тогда участники команды провели масштабную инвентаризацию: пересчитали и проверили свыше 30 тыс. наименований.

Значимым достижением стала и реорганизация зоны хранения деталей. Внутри цеха был создан полноценный централизованный склад «Штабелер». Ранее полуфабрикаты располагались прямо на производственных участках, что затрудняло их отслеживание и контроль. Теперь все компоненты размещаются в специально выделенной закрытой зоне, обеспечивающей контролируемое хранение. Доступ в складскую зону организован через систему магнитных замков и осуществляется по персональным пропускам. В рамках модернизации также была пересмотрена и обновлена организационная структура склада.

Проект возглавил старший менеджер управления развития производственной системы (УРПС) Кирилл Гришин. В команду проекта вошли его коллеги из УРПС: Сергей Топорков, Олеся Иванова, Павел Петин, сотрудники цеха электроаппаратуры: Руслан Гумеров, Дмитрий Лазаренко, Владимир Сёмушкин, Константин Филь, Мария Кочубей, а также представитель НЭГ ИТ Алексей Кочергин.

– Мы сделали шаги к воплощению идеи, которая давно ждала своего времени. Ценно, что коллеги вовлекаются в процесс – видимые изменения вдохновляют и дают веру в успех. Для себя я сделал вывод: ошибаться – нормально. Только через пробу и анализ можно найти верное направление и уверенно двигаться к цели, – рассказал Кирилл Гришин.

На фото: применение QR-кодов позволило быстрее и проще получать информацию о содержимом ячейках хранения.

Для коллег на ЛМЗ прошла командная сессия, которую провел бизнес-тренер Сергей Горпиненко.

Участники обсудили:

- как анализировать ход трансформаций,

- как ФР может помочь в развитии компании,

- как эффективно управлять изменениями.

Важным блоком стала часть с практическими заданиями, где коллеги, применяя изученные методики, разрабатывали идеи по настройке работы ФР.

– Ценность таких командных сессий в том, что они позволяют прокачать навыки управления проектами и скоординировать взаимодействие людей, у которых разный профиль деятельности, разная подготовка и, соответственно, разное восприятие рассматриваемой проблематики, – говорит Андрей Костенко, руководитель программы ФР.

Сейчас на ЛМЗ, «Электросиле» и «Реостате» реализуется более 20 проектов ФР, по которым уже получены первые хорошие результаты, формируются проектные команды под следующие задачи.

В рамках «Фабрики результатов» цех заявился по двум станкам критичной группы. Карусели 2,1 и 2,8 м относятся к участку крупной механики. Они показывали низкую эффективность – всего 0,4 ТееРа. Цель проекта – поднять показатели ТееРа до целевого значения 0,8.

В команду проекта вошли:

от 3-го цеха: заказчик – начальник цеха Александр Петров, эксперты по производству – начальник участка Игорь Глазков и мастер участка Андрей Смолюк, помощник мастера Александр Удодов, скрам-мастер – старший менеджер Дмитрий Запара, ведущий инженер-технолог Рамиль Ильясов,

от других подразделений: электромеханик Денис Исмагилов и мастер Илья Татаринов.

На старте проекта участники определили ТОП-3 проблем, которые не позволяют достичь целевого значения, и разработали по ним корректирующие меры:

Проблема № 1: нехватка операторов на станках.

Решение: разработали график выходов по подрядчикам и основному персоналу. На сегодня полностью укомплектован штат, работа идет в режиме 24/7.

Проблема № 2: ожидание крана.

Решение: определили ряд мероприятий, которые позволили нам снизить нагрузку на краны и оптимизировать логистические цепочки третьего пролета цеха.

Проблема № 3: длительность вспомогательных операций зависит от многих факторов, требующих разные подходы и решения.

Решение: провели обучение для работников на тему важности последовательности выполнения операций при переналадках, занялись организацией рабочих мест, провели инвентаризацию используемого инструмента и оснастки и подали заявки на отсеивающие позиции.

Проект стартовал 15 июля, плановая дата завершения – 31 октября. По результатам семи недель коллегам удалось выйти на стабильно хорошие показатели ТееРа 0,75 в среднем по двум станкам. На 36-ю неделю средний показатель составил 0,77.

Благодаря слаженной работе в проектах «Фабрики результатов» в 33-м цехе удалось ускорить работу рентген-камеры. Теперь непопадания в нормативы сократились вдвое, а деталей в очереди стало меньше на 60 %. А в рамках проекта по улучшению качества сварки цех впервые применил сварку на флюсовых подкладках вместо аргоновой, что повысило надежность соединений и расширило возможности по работе с цилиндрами.

Идет ряд проектов по увеличению производительности станков критичной группы. В трех цехах – №№ 202, 133 и 28 – производительность увеличена в полтора раза. А на роторно-фрезерном станке 28-го цеха достигнут исторический рекорд эффективности: за неделю оборудование использовалось на 93 % фонда рабочего времени по показателю TEEP.

Обращаясь к мастерам и начальникам участков, Денис Луговской отметил:

– Перемены имеют смысл, только если пропускать их через себя. Задайтесь вопросом: почему этот проект важен лично для вас, что вам дает участие в нем? Если для вас это будет по-настоящему важно, тогда перемены дадут эффект, если нет – останутся формальностью. Невозможно повышать производительность, если делать это не для себя.

Такие встречи станут регулярными, в том числе с линейными руководителями других производственных подразделений.

Локация: 201 цех

Проект: Повышение эффективности станков критичной группы

Иван Юдин, старший менеджер управления по развитию бизнес-системы ЛМЗ:

– Наша задача – в полтора раза повысить производительность семи станков критичной группы: именно на такой эффективности основаны расчеты плана товарного выпуска. Проще говоря, от нашего успеха зависит годовой план выпускающего цеха.

Сейчас мы сосредоточены на выстраивании прозрачной и управляемой системы подготовки производства. Первые успехи есть, но о прорывных результатах говорить рано. Есть и сложности, прежде всего – в части дисциплины и коммуникаций. Сталкиваемся с этим постоянно, здесь точно есть большой потенциал для роста. Люди не всегда точно понимают суть изменений и свою роль в процессе.

Локация: 201 цех

Проект: Повышение эффективности работы стенда гидроиспытаний

Вадим Гусев, начальник конструкторского отдела специального технологического оснащения ТУ ЛМЗ:

– Цель нашего проекта – привести в порядок участок гидроиспытаний. А это не только и не столько оборудование – да, его надо обновлять, но эта задача решается в рамках инвестпрограммы: в 2025 году планируется модернизация системы управления стендом, закупка новых насосов. Кстати, стенд у нас уникальный, такие испытания в компании больше нигде не провести. На ЛМЗ это единственный участок, где испытываются сосуды с давлением до 500 кг.

Наш главный фокус сейчас – планирование. На участке гидроиспытаний задачи, к которым надо готовиться минимум за месяц, ставились за два-три дня. Как следствие, появлялся брак. Поэтому мы прежде всего:

- добились от дирекции по планированию производства четких, внятных сроков,

- обеспечили горизонт планирования 3 месяца с более детальным планированием на месяц,

- наладили разработку сменно-суточных заданий в каждой смене,

- разработали чек-листы готовности к гидроиспытаниям, включая проверку документации, техпроцессов, оснастки и железа.

Если видим испытание в плане, то через систему запросов в отдел технологической подготовки производства просим подобрать чертежи оснастки и изделия, проверить наличие нужной оснастки, обеспечить необходимыми ресурсами.

И как только мы готовы – поднимаем руку. Если не готовы – просим отсрочить на один-два дня, но такого пока не было. И вот уже июль, пока что сдаем все гидроиспытания с первого предъявления. Это тоже наша первая победа, учитывая, что раньше почти всегда были отклонения.

Что касается сложностей. Первая – убедить работников в нужности нашей работы: в нашу команду долго не верили, был период притирки, приходилось дополнительно убеждать, объяснять, для чего это нужно, какая роль каждого члена команды в этом. Второе – нехватка ключевых специалистов в системе подготовки производства, например, инженеров по инструменту в отделе подготовки производства и диспетчерском отделе. И третье – обобщенный характер нормативов, которые описывают функционал специалистов по тем или иным процедурам. Этим вопросом тоже будем заниматься.

Важно, что такими проектами мы наводим порядок на всех ключевых производственных участках, где есть вопросы – с качеством, со сроками, с персоналом, организацией и планированием.

Скажу честно, на старте работы у меня был стресс! И переживания были, и руки опускались, потому что многие вещи, которые мы проталкивали, не получали поддержки. Но теперь я получил новый опыт, новую практику и новое понимание: если тебе где-то говорят об отсутствии проблем, значит, надо в первую очередь бежать именно в это место, потому что там точно много проблем. А еще я для себя почерпнул, например, что очень важно говорить четко и прямо. Если чего-то не знаешь, то не надо выдумывать, просто скажи, что не знаешь, сходи, разберись, вернись и сообщи.

Локация: 201 цех

Проект: Комплектация

Антон Цой, начальник управления по развитию производственной системы (УРПС):

– Как начальник УРПС, я создаю воронку проектов «Фабрики результатов» по ЛМЗ, поэтому, по сути, участвую в каждом проекте. В данном проекте временно исполняю обязанности руководителя, сейчас передаю роль специалисту из внешнего консалтинга.

Планируемый результат – выстроить процессы для 100 % комплектования турбин под сборку за две недели до самой сборки. Учитывая масштабы задачи, в первом приближении мы решили сосредоточиться на диафрагмах, уже выстроен процесс и приоритизирована работа подразделений для 100 % укомплектования диафрагм по плану июля. Полным ходом идет и укомплектование ПДО 201 цеха сотрудниками.

Важность этой работы трудно переоценить, учитывая, что 201 цех – выпускающий. 201-й изготавливает детали и узлы и для других цехов, сильно влияя на выпуск товара в целом по заводу. Поэтому здесь очень важно выстроить процессы работы и взаимодействия.

Для меня «Фабрика результатов» – это возможность быстро и качественно решить проблемы, которые наиболее влияют на план товарного выпуска. А с привлечением коллег из «Севергрупп» качество этой работы ощутимо выросло. Нам есть чему учиться – и мы учимся.

Локация: 33 цех

Проект: Повышение скорости работы рентген-камеры (РГК)

Анатолий Дайнеко, начальник отдела неразрушающих методов контроля дирекции по качеству:

– Изначально у нас всегда есть очередь к РГК, при этом не было метрик, позволяющих оценить эффективность нашей работы – а значит, управлять этим показателем.

Мы собрали фокус-группу и стали прорабатывать систему, при которой не требуется постоянное участие начальника лаборатории, а управление происходит на основе отчетов о работе, где все можно посмотреть, оценить, посчитать.

В диспетчерские отчеты, которые рассылаются каждое утро, мы добавили несколько метрик:

- фактическое время работы источника излучения,

- процент попадания в расчетные нормативы,

- количество деталей, подтвержденных ОТК, в очереди к рентген-камере.

Это уже дало хорошие результаты. Например, если на старте проекта у нас было попадание в результаты только в 77 % случаев, то в мае было уже 88 %, а в июне – 90 %! А количество деталей в очереди к рентген-камере сократилось с 35-45 на старте до 31 детали в мае и 21 в июне.

Сверхзадача – свести к минимуму потери по причине человеческого фактора. Небольшими шажками, но все же идем к хорошему и стабильному результату. Коллеги стараются работать максимально эффективно, самое главное – каждый четко понимает, что нужно делать и кто чем занимается.

Сложности были связаны с нестабильной работой проявочных машин, из-за чего мы теряли до 18 часов в неделю. Мы искали оптимальный режим проявки, шесть раз сдавали воду на анализы, чтобы подобрать фильтрующие компоненты. И в итоге добились стабильного результата. Это настоящая победа-победа.

«Фабрика результатов» дала мне возможность по-другому посмотреть на организацию работы, дополнительный опыт проработки и обсуждения решений в кросс-функциональном формате, с участием коллег из других отделов. Это было интересно – и здорово нам помогло!

Локация: 33 цех

Проект: Повышение качества сварки

Михаил Конев, начальник отдела технической подготовки производства цеха № 33 ЛМЗ

– Наша задача – повысить качество сварных соединений (что должно подтверждаться рентгеном и ультразвуком), исключить переделки и обеспечить четкую работу, без смещения сроков вправо. В частности, мы должны снизить количество негодных протоколов по рентгену. Сейчас у нас в среднем за неделю 46 % изделий с рентгеном сварных швов уходят после рентгена на доработку. Мы хотим снизить этот показатель до 32 %.

При участии коллег из отдела главного сварщика уже достигнут ряд результатов:

- получены допускные стыки, необходимые сварщикам для тренировки перед работой с цилиндрами. Раньше для этого использовались плоские планки, а сейчас – полноценные допускные стыки, имитирующие конструктивную сварку на цилиндре;

- прорабатываем закупку нового приспособления для поддува аргона, которое ранее не применяли. Применяемые у нас аналогичные приспособления не обеспечивают герметичность, кроме того, они тяжелые и неудобные при установке;

- впервые в цехе стала выполняться сварка на флюсовых подкладках, которая является прямой заменой сварки с поддувом аргона. Ее успешные испытания позволят нам обеспечить допуск сварщиков с аттестацией на полуавтомат, а у нас их в разы больше, чем аргонщиков;

- ушли от коллективной ответственности и усилили мотивацию. Мы ввели эскизы для исполнителей: сварщик знакомится с тем, что ему выдали в работу, и ставит свою подпись – включается индивидуальная ответственность, и в случае брака мы разбираем ситуацию с конкретным исполнителем. Этот же подход позволит отмечать тех, кто лучше справляется: пару месяцев назад мы ввели материальное поощрение сварщиков по результатам рентгенографического контроля. Там сложная система, отдел технической подготовки полностью погружается в техпроцесс, чтобы выявить, что, кем и как было сделано и на каком этапе.

Особых сложностей в проекте нет, пожалуй, основная – это необходимость проверять, контролировать. Очень важно объяснять суть изменений, важно, чтобы люди понимали, зачем это делается. Например, те же допускные стыки для тренировки сварщиков – это новая мера, а новое всегда вызывает определенное отторжение.

Цели и задачи

Ключевыми темами встречи стали цели и задачи, которые необходимо решить, чтобы вернуть доверие клиентов и удержать позиции лидера российского энергомашиностроения, а в перспективе – выйти на новый, более высокий уровень.

Сегодня наша компания, в отличие от многих других, находится в уникальной ситуации: наше оборудование настолько востребовано клиентами, что они готовы мириться со многими недостатками в нашей работе, лишь бы мы выполняли свои обязательства – с нужным качеством и в нужные сроки.

Но именно с этим у нас серьезные сложности. Причины есть как внешние, так и внутренние. Если говорить о внутренних, то это: низкая производительность труда и низкая эффективность использования оборудования. Мы не задействуем тот огромный и уникальный производственно-технический потенциал, которым располагаем, слишком много избыточных, запутанных бюрократических процессов – их точно надо перепроверять, упрощать, от чего-то вообще отказаться, медленно внедряем изменения – при этом далеко не везде они приживаются и не везде продолжают работать после завершения фазы поддержки.

На текущем этапе нам важно устранить все отставания в производстве и начать неукоснительно соблюдать сроки и обязательства, чтобы наши клиенты были уверены в нас как в надежном партнере. И именно эти задачи являются критично значимыми.

– Важно устранить все отставания по выпуску продукции и начать неукоснительно соблюдать сроки, чтобы наши клиенты были уверены, что мы готовы выполнять принятые обязательства. Кроме того, растет спрос на наше оборудование, и мы должны быть уверены, что будем готовы справиться с таким объемом, – сказал Алексей Подколзин.

Нам нужно сделать три вещи: вернуть доверие клиентов, наладить устойчивую работу по всем ключевым направлениям, вывести предприятие на уровень мировых лидеров.

Изменения по всем направлениям

На преодоление этих вызовов направлены программы изменений, стартовавшие в компании. Это большая комплексная работа по повышению внутренней эффективности, эффективности оборудования, производительности труда.

Что входит в программу изменений:

Проекты на 1-3 года

Программа трансформации «СМ 3.0»

Длинные системные проекты

Направления:

- Трансформация системы управления производством

- Сила в людях

- Трансформация качества

- Совершенствование инжиниринга

- Трансформация производственного облика

- Снижение себестоимости

- Трансформация закупок

Проекты до 1 года

Антикризисный план ЛМЗ, ЭЛС

Оперативный план быстрых изменений

Направления:

- Организация производства

- Планирование и диспетчеризация

- Персонал

- Планирование закупок ТМЦ и внешней кооперации

- Конструкторско-технологическое обеспечение производства

- Техническая подготовка производства

- Оборудование

- Качество

Проекты до 1 года

Программы развития цехов

Индивидуальные поцеховые планы развития

Первое. Наиболее емкая программа – «СМ 3.0». Она рассчитана на реализацию проектов от года до трех лет и охватывает практически все направления работы компании. Нам предстоит так изменить производственный облик компании, чтобы обеспечить ее лидерство в долгосрочной перспективе, поставив в один ряд с ведущими мировыми производителями.

Речь как о техническом переоснащении, разработке и внедрении передовой техники и технологий, так и об усовершенствовании ключевых узлов и изделий, чтобы лучше отвечать на требования наших заказчиков. В течение пяти лет мы намерены инвестировать в развитие производства 75 млрд руб.

Еще две программы трансформаций рассчитаны на быстрые изменения и быстрые результаты.

Цель антикризисного плана ЛМЗ и «Электросилы», а также программы развития цехов – обеспечить 100 % выполнение плана товарного выпуска в этом году.

Главный вызов сегодня – насколько быстро в эти преобразования включится каждый сотрудник на своем рабочем месте. Мы запустили проекты в работу, но проигрываем в исполнении: треть мероприятий не выполняются в сроки, еще часть – реализуются формально, без бизнес-эффекта, а после прекращения поддержки – перестают выполняться.

Работаем на результат

На исправление ситуации нацелена «Фабрика результатов» – новый подход к внедрению и сопровождению изменений, который поможет выйти на системные и устойчивые результаты.

Роль команды развития

- Выявление проблем

- Инициация идей и разработка проекта

- Определение цели и конечного результата проекта

- Определение ресурсов

- Оценка и приоритизация

- Масштабирование проекта

Роль команды реализации

- Планирование проекта, включая привлечение компетенций

- Выполнение проекта

- Выполнение мероприятий по достижению устойчивого результата

- Защита результатов и сдача результатов проекта Лидеру изменений

Сейчас формируются Команды развития и Команды реализации. В чем их функционал?

Команда развития отвечает за выявление проблем, инициирование, разработку и масштабирование проекта. В ее состав мы приглашаем людей, имеющих опыт проектной деятельности – например, тех, кто участвовал в Мини-Т и внедрении элементов бережливого производства, вовлечен сейчас в разработку МЕС-системы.

Воплощать проект будет Команда реализации. Ее основу составят кадровые резервисты, и опыт этой работы будет учтен при принятии решения о назначении на новую должность.

Если у вас есть желание принять участие – сообщите мне и мы вместе подумаем, в какой команде ваши опыт и знания будут максимально полезны.

Нам по силам многое

Генеральный директор подчеркнул: «Силовые машины» обладают не только огромным потенциалом и уникальными возможностями, но и позитивными внешними факторами. Наша продукция востребована, у нас большой рынок и большие возможности.

У нас много грамотных ответственных сотрудников, опытных профессионалов, есть необходимые компетенции и разработки, налаженные партнерские отношения с заказчиками. И мы с вами просто обязаны использовать этот уникальный потенциал, чтобы выйти на новый уровень. Многолетний опыт «Силовых машин» показывает: нам по силам многое, что мы и доказывали не раз.

– Всё в наших руках и всё зависит от нас, от нас с вами, от вовлекающего лидерства руководителя. Будущее компании – это мы с вами, наши команды и коллективы. Мы всего можем добиться сами. Для этого нужны наши открытость, заинтересованность и принципиальность, нацеленность на результат. Важно быть нетерпимым к потерям и неэффективности. Помогать коллегам, при необходимости подключая свои ресурсы, если это важно для общей цели. Работать в команде. И обязательно добиваться устойчивости изменений, – подвел итог разговору Алексей Владимирович.

Наиболее частые вопросы

Говорят руководители проектов

Присоединяйся к «Фабрике результатов»!

Чтобы заявить о своей готовности поучаствовать в работе «Фабрики результатов», заполните небольшую анкету в AllForms по кнопке "Заполнить анкету" или по QR-коду.

Заполнить анкету